Unsere Laser-Dienstleistungen im Überblick

Über Mann LaserApps

Mann LaserApps ist ein Ingenieurbüro und Dienstleister für

mit Sitz in Reutlingen. Wir bieten unsere Leistungen Industrie- und Privatkunden an und bearbeiten im Rahmen unserer Auftragsfertigung Einzelstücke, Prototypen und Kleinserien.

Unsere Mission

Wir entwickeln, analysieren und optimieren Laserprozesse mit dem Ziel, die besten Ergebnisse für unsere Auftragsfertigung und Kundenprozesse zu erzielen.

Über den Gründer

Hallo, mein Name ist Rainer Mann, ich bin Diplom-Physiker, Laserspezialist und Inhaber von Mann LaserApps. Seit 1996 befasse ich mich beruflich mit der Lasertechnologie, den verschiedenen Laserquellen, ihren Eigenschaften und Anwendungen in der Industrie und Wissenschaft.

Zu dieser Zeit war das technische Angebot an Laserquellen noch sehr begrenzt. In der Industrie kamen hauptsächlich lampengepumpte Nd:YAG-Laser und CO2-Laser mit Programmierung auf DOS-Basis zum Einsatz. Die Jahrtausendwende stellte mit der Entwicklung der diodengepumpten und frequenzvervielfachten Festkörperlaser, Faserlaser und Ultrakurzpulslaser die Weichen für die Zukunft der Lasertechnologie. Die Vielfalt der Laserquellen hinsichtlich Wellenlänge, Pulslänge und Pulsspitzenleistung öffnete eine komplett neue Welt an Laseranwendungen. Heute sind Laser in nahezu allen Wirtschaftszweigen im Einsatz.

Ich bin dankbar, die Entwicklung dieser Laserquellen und Laseranwendungen aktiv miterleben zu dürfen, insbesondere, weil ich mich auch mit der Messtechnik zur Charakterisierung von Laserquellen befasste.

Das Wissen und die Erfahrung, welche ich mir in dieser Zeit angeeignet habe, sind die Grundlage meiner heutigen Arbeit.

Mein Team und ich freuen uns auf Sie und Ihre Laseranwendung!

Ihr Rainer Mann

Kontakt

Mann LaserApps

Ingenieurbüro für Laseranwendungen

Inhaber Dipl.-Phys. Rainer Mann

Sebastian-Kneipp-Strasse 62

72762 Reutlingen

E-Mail: mail@mann-laser.de

Tel.: +49 177 20 62 106

Schicken Sie mir Ihre Projekt- oder Angebotsanfrage. Ich nehme umgehend Kontakt mit Ihnen auf.

AUFTRAGSFERTIGUNG

Lasermarkieren

Warum Lasermarkieren?

Lasermarkierung ist DIE flexibelste Methode, Produkte zu kennzeichnen und zu veredeln. Dabei werden

auf dem Produkt markiert. Das Material absorbiert die Lichtenergie und wandelt sie in Wärme um, wodurch sich die Oberfläche verändert, scharf begrenzt auf den Wirkbereich entlang der Spur des Laserstrahls. Materialabhängig entsteht so eine kontrastreiche und lesbare Markierung.

Üblicherweise werden industrielle Teile mit Produkt- und Herstellerdaten zur Produktidentifikation markiert, z.B. Bezeichnung, Seriennummer, Scancodes (Barcode, QR-Code), technische Symbole, Herstellerdaten und -logo.

Lasermarkierung dient auch dem Zweck der Produktveredelung durch dekorative, individuelle und künstlerische Markierungen.

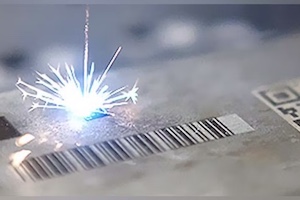

Glasmarkierung mit Faserlaser

Glas ist transparent für die Wellenlänge von Faserlaser (1070 nm), d.h. es absorbiert bei dieser Wellenlänge keine Energie und kann daher mit Faserlaser nicht markiert werden.

Das ist so nicht ganz korrekt. Ich habe eine Methode entwickelt, die eine Markierung von Flachglas mit Faserlaser durch Erzeugung feinster Punkte auf der Oberfläche ermöglicht. Überzeugen Sie sich selbst! Scannen Sie den QR-Code mit Ihrem Smart Phone oder den Barcode (128) mit einer Scanner-App!

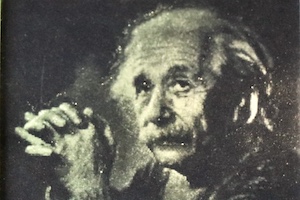

Aber nicht nur das! Unsere Methode ermöglicht auch die Markierung von Graustufen-Bitmaps auf Flachglas!

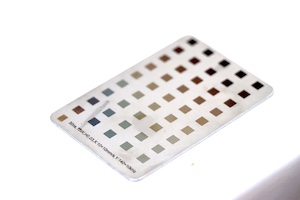

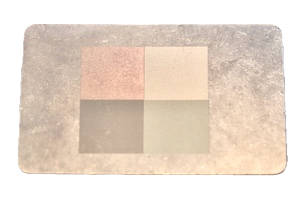

Metallprodukte

Nahezu alle Metalle können mit Laser sehr fein und kontrastreich markiert oder graviert werden: Eisen, Stahl, Edelstahl und nicht-eisenhaltige Metalle wie Aluminium, Buntmetalle (Kupfer, Bronze, Zinn, Zink, Nickel) und Edelmetalle (Gold, Silber).

Edelstahl besitzt die Besonderheit, dass es in den vom Schweißen bekannten Anlassfarben markiert werden kann.

Beschichtete Metalle wie z.B. eloxiertes Aluminium können sehr gut markiert werden, indem die Beschichtung selektiv abgetragen wird.

Kunststoffprodukte

Eine Vielzahl von Kunststoffen kann mit (Faser)Laser markiert werden. Die Markierung erfolgt meistens durch Farbänderung oder kontrastreiches Aufschäumen entlang der Laserspur.

Bei beschichteten Kunststoffen kann die Beschichtung selektiv abtragen und eine sehr gut lesbare Markierung erzeugt werden.

Beispiele für lasermarkierbare Kunststoffe:

AUFTRAGSFERTIGUNG

Laserstrukturieren

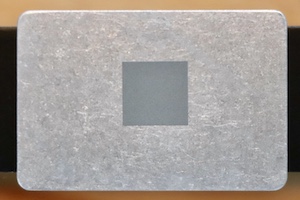

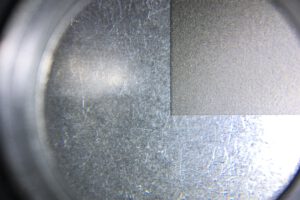

Flächenbearbeitung

Laser eignen sich hervorragend für die Bearbeitung von metallischen Oberflächen. Dabei geht es um das Glätten bzw. Polieren von Oberflächen und den flächigen Abtrag von Verunreinigungen (z.B. Oxidschichten), Beschichtungen (z.B. Eloxalschichten) und den direkten Materialabtrag zur Erzeugung von Tiefenstrukturen. Wir ordnen diese Anwendungen folgenden Abtragtiefen zu:

AUFTRAGSFERTIGUNG

Lasermikroschneiden

Metallfolien

Das Laserschneiden ist wegen des feinen Laserstrahles und der exakten Strahlführung nicht nur präzise, sondern auch berührungslos. Dies spielt beim Laserschneiden von dünnen Metallfolien mit Dicke < 50 µm eine entscheidende Rolle, da dünne Metallfolien wie z.B. Alu-Folie sehr leicht verformt und beschädigt werden können.

Beim Laserschneiden von dünnen Metallfolien fällt sehr wenig Schmelze an, die durch den Strahlungsdruck des Lasers entfernt wird. Eine Nachbearbeitung, d.h. Entfernung von Schneidgraten, entfällt.

Zusammengefasst: Die Vorteile des Lasermikroschneidens sind

Anwendungsberratung

Laserprozesse

Wir entwickeln und optimieren Laserprozesse im Kundenauftrag und für unsere Auftragsfertigung. Dazu analysieren wir den gesamten Laserprozess, d.h. Laserquelle und Prozessperipherie.

Laserquelle

Diese Laserparameter haben wesentlichem Einfluss auf den Laserprozess: Leistung bzw. Pulsenergie und Pulslänge, Pulsform (falls messbar), Strahldurchmesser (Intensität) und Strahlprofil (Energieverteilung im Laserquerschnitt.

Wir messen und dokumentieren diese Parameter und bewerten die Ergebnisse hinsichtlich einer Anpassung für kürzere Prozesszeiten und / oder höherer Bearbeitungsqualität.

Wir untersuchen, wie stark die Laserwellenlänge im Material absorbiert wird und ob eine andere Wellenlänge besser geeignet wäre.

Welche Reaktionen können mit verschiedenen Laserwellenlängen auf der Materialoberfläche erzielt werden?

Diese beiden Parameter geben Aufschluss über die optimale Laserwahl.

Peripherie

Bei einem Laserprozess entsteht Rauch, unter Umständen auch Plasma, welches aus gesundheitlichen Gründen abgesaugt werden muss. Das Plasma kann aber auch Laserleistung absorbieren und somit den Laserprozess direkt beeinflussen. Wie stark muss die Absaugung sein, damit sie diesen Effekt elimenier?

Wie stabil läuft der Laser mit der vorhandenen Kühlung? Gibt es hier Verbesserungsmöglichkeiten?

Für viele Laserprozesse ist die Verwendung von Schutzgas (Stickstoff, Helium) sinnvoll, wenn der Luftsauerstoff zu unerwünschter Korrosion der Materialoberfläche führt. Wie kann dieses Schutzgas zugeführt und verteilt werden?

Diese und weitere Fragen müssen bei der Betrachtung der Prozessperipherie berücksichtigt werden.